2019年某飛機制造廠的質檢車間里,技術員小王正對著一塊價值百萬的碳纖維機翼蒙皮發愁。X光檢測顯示結構完整,超聲波探傷也沒發現問題,但裝機測試時總有異常震動。直到他們借來一臺紅外熱像儀——在熱成像畫面中,蒙皮內部0.3mm的纖維斷裂處像傷口發炎般泛著紅光。這個發現不僅揭開質量謎團,更打開了碳纖維檢測的潘多拉魔盒。

熱波成像術:給復合材料照"溫度X光"

1. 熱傳導的"水波紋效應"

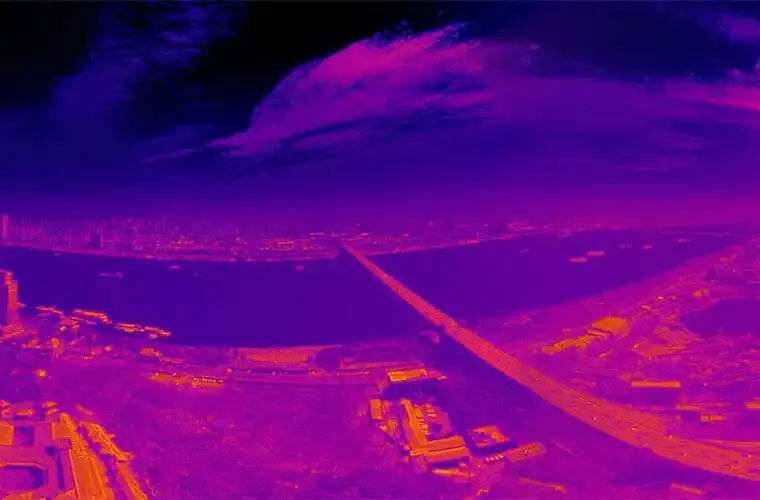

想象向池塘投入石子激起的漣漪,紅外熱像儀正是利用這種原理。當脈沖熱源(光子能量3-5μm)照射碳纖維,內部缺陷就像水中的礁石,會改變熱波傳播路徑,在表面形成獨特的溫度分布圖案。

2. 數字化的"熱指紋識別"

高精度探測器能捕捉0.02℃的溫差,比醫用體溫計精確50倍。配合ThermoFit Pro軟件,可生成包含256種漸變的溫度色譜圖,將肉眼不可見的損傷轉化為可視化警報。

3. 穿透深度的"時空魔術"

通過調節加熱時間和檢測頻率,這套系統能像CT掃描般分層檢測。例如在風電葉片檢測中,5秒脈沖可探查表面1mm內缺陷,30秒長曝光則能看透12mm的深層結構。

五大隱形殺手的現形記

1. 分層脫膠的"熱斑警報"

某跑車碳纖維底盤在熱像圖中顯現出蝴蝶狀高溫區,揭開發動機艙連接處0.8mm的隱性脫膠,這種缺陷在傳統敲擊檢測中完全無法察覺。

2. 纖維斷裂的"溫度心電圖"

航空航天級碳板的疲勞測試顯示,當熱傳導速率突降15%,意味著內部存在≥3根主纖維斷裂。這種預警可比實際斷裂提前2000次載荷循環。

3. 孔隙率的"熱擴散測謊儀"

在樹脂基復合材料中,0.5%的孔隙率會使熱擴散系數降低7.3%。德國某實驗室用此方法成功攔截了批次孔隙率超標的衛星支架。

4. 異物夾雜的"熱障效應"

日本新干線車體檢測中,熱像儀捕捉到直徑2mm的鋁屑夾雜物——這個微小異物使局部熱阻升高23%,可能引發災難性層間剝離。

5. 殘余應力的"熱力學指紋"

中國商飛團隊發現,固化殘余應力超標的部件會呈現獨特的"冷熱條紋",這種特征已成為復材工藝優化的關鍵指標。

傳統檢測技術的"三甲醫院體檢"

| 檢測方法 | 最小檢出缺陷 | 檢測深度 | 單件耗時 | 適用場景 |

|---|---|---|---|---|

| 超聲波檢測 | 0.5mm | 30mm | 15分鐘 | 局部精細檢測 |

| X射線檢測 | 0.3mm | 全厚度 | 25分鐘 | 金屬夾雜檢測 |

| 紅外熱像檢測 | 0.1mm | 15mm | 3分鐘 | 快速全場掃描 |

| 敲擊檢測 | 2mm | 表面 | 8分鐘 | 現場快速篩查 |

智能檢測系統的"三階進化論"

1. 第一代:熱圖對比法(2010年前)

就像用老式溫度計測體溫,依賴人工對比標準熱圖。在檢測風電葉片時,需要20年經驗的老師傅才能保證85%的準確率。

2. 第二代:AI輔助診斷(2020年)

深度學習模型ThermoNet能識別132種缺陷模式。空客使用該系統后,檢測效率提升400%,誤報率從18%降至2.7%。

3. 第三代:數字孿生預警(2023年)

寶馬工廠將熱像數據與數字孿生體實時交互,在碳纖維車架固化階段就能預測20年后的疲勞損傷位置,實現真正的預防性質量管控。

產線上的"熱像儀革命"

1. 秒級檢測的"閃電戰"

特斯拉上海工廠的碳纖維電池包檢測線,8臺熱像儀組成矩陣陣列,能在傳送帶移動中完成360°掃描,單件檢測時間從5分鐘壓縮到9秒。

2. 工藝優化的"顯微鏡"

某高爾夫球桿制造商發現,當模壓溫度波動超過±3℃時,桿頭熱像圖會出現"冷熱斑馬紋"。調整溫控系統后,產品良率從83%躍升至98.6%。

3. 全生命周期的"溫度日記"

從原材料碳絲到退役飛機蒙皮,熱像數據構成完整的"熱履歷"。波音公司據此建立了全球最大的復材老化數據庫,包含270萬組溫度特征值。

突破物理極限的"熱力學魔術"

1. 納米級損傷的"量子躍遷"

麻省理工學院團隊開發鎖相熱成像技術,可檢測碳納米管增強材料中10nm級的界面缺陷,這相當于在足球場上找到一粒跳蚤大小的異物。

2. 曲面結構的"熱圖矯正"

新型曲面補償算法解決了復雜構件的檢測難題。勞斯萊斯用此技術檢測出渦輪葉片根部0.05mm的裂紋,避免了一起可能價值2.3億美元的飛行事故。

3. 動態載荷下的"熱像快照"

哈工大研制的高速熱像系統(1000幀/秒),成功捕捉到F1賽車剎車時,碳陶剎車盤在3毫秒內產生的瞬時熱裂紋擴展過程。